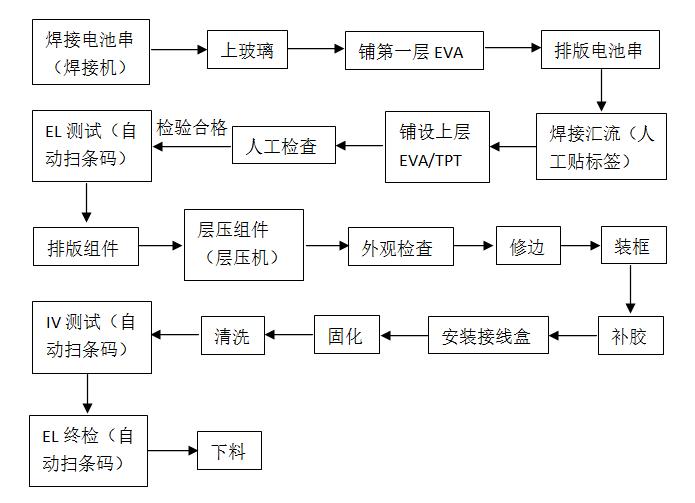

太阳能电池组件生产线工艺流程大致如下:

1、数据采集:实时采集层压前、层压、层压后等实时设备状态和生产信息,进行记录和报警。

2、数据计算:根据以上采集的数据自动计算如换卷、换胶时间,各物料加料量、胶总量等生产数据。

3、数据记录:将以上采集信息和运算数据存储到数据库中,并与生产批号、生产人员、环境参数等建立关联以便于生成报表和事后查询。

4、画面展示:实时展示现场设备工作状况、生产任务情况等。

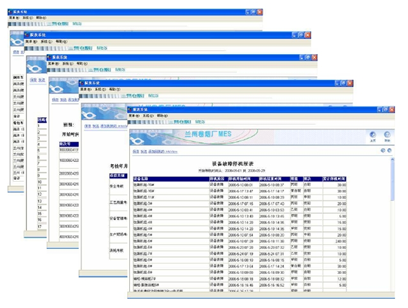

5、报表功能:以生产批号为主线自动生成各类统计报表。

6、电子工单:将目前的手工记录(生产随工单)调整为电子记录,以节约生产线人员和防止差错。

7、设备效率:自动记录设备启停机并计算设备运行效率。

8、产品追溯:可追溯每块组件产品的原料,使用的层压机,每个区域的操作人员,硅胶固化时间、固化室温度和湿度,产品功率等。

9、用户管理:不同的用户具有不同的操作权限,一般人员只能浏览设备状态和报表;具有权限的操作员可以控制系统运行。管理员可以修改系统参数等。

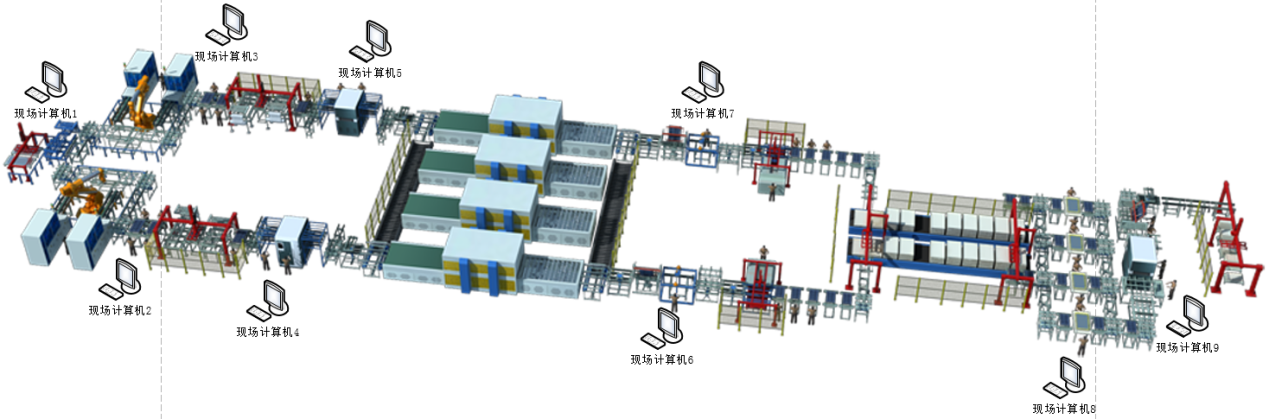

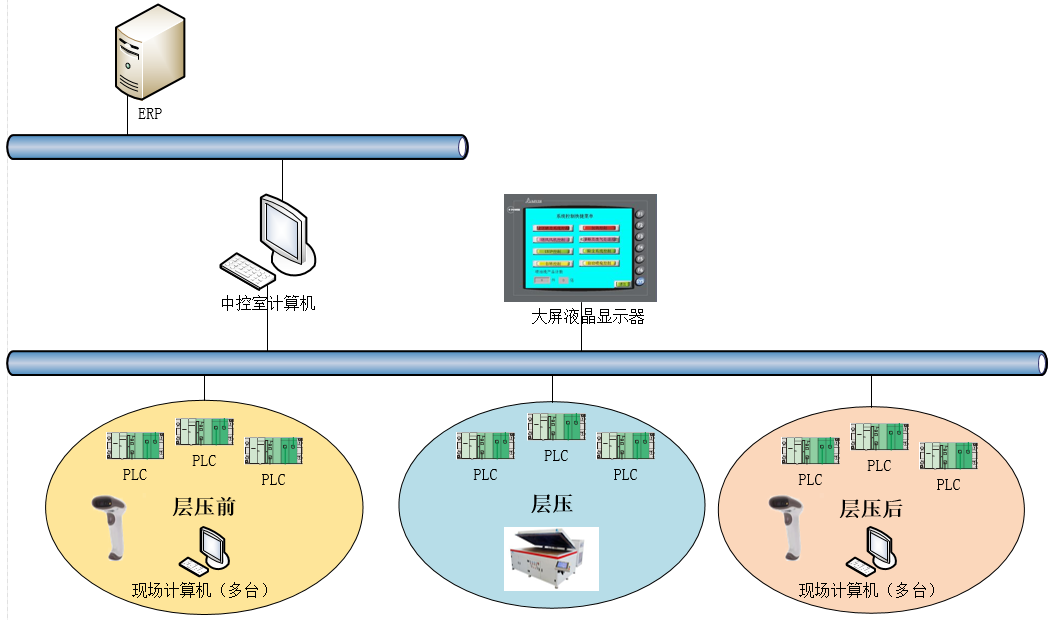

根据用户情况分析,决定在车间的中控室设置一台中控计算机,计算机上运行有MES数据采集和应用软件,通过车间局域网与车间中的各PLC和仪表(S7-1200、S7-200、条码扫描枪等)进行通信,采集设备运行信息并发送控制指令。在车间设置9台现场终端计算机,用于记录各阶段相关信息;另外,需要设置一台大屏液晶显示器,通过以太网与中心计算机进行通信,并显示对应的各种设备运行和任务信息。

硬件网络拓扑图如下:

系统需要分别与S7-1200、S7-200、扫描枪等进行通信,总共需要采集约23台设备的实时数据信息,负责传输的有400多个I/O点。

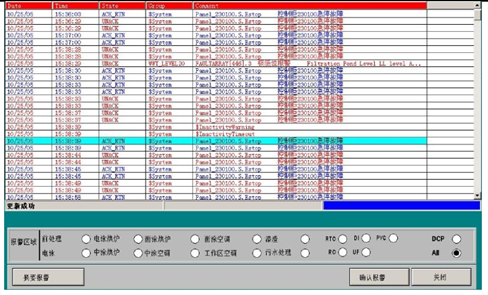

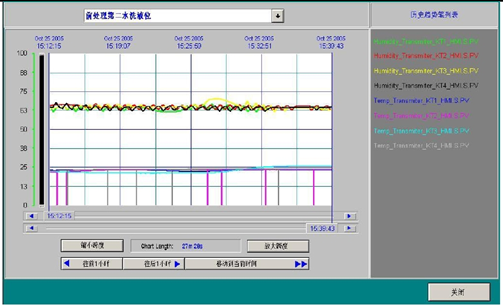

本系统的画面展示包括中控室监控画面和生产车间的实时看板两部分。

在中控室的中心计算机上,提供了车间所有现场设备工作状况、数据变化的界面。并以动画的方式来显示现场设备工作状态。界面具有浏览切换按钮,可在各类型的画面以及车间的画面中来回切换。通过状态窗口可以实时显示生产线状态总览(运行情况、故障报警情况等),产品计数,双击设备图,显示该设备的详细监视指标信息。

系统在运行过程中,除将实时采集的数据按照一定的要求(模拟量定时记录、开关量变化记录)进行数据记录外,还将根据各数据点的实际物理意义自动运算并产生有实际意义的生产记录。数据记录在SQL Server数据库中。在数据库建模阶段需要根据实际的生产数据和需求建立对应的数据库表并编写存储过程等数据统计逻辑。

对于采集的现场数据,设定其正常工作的上限、下限,当实际数据高于或低于各自的预先设定的阀值时,系统自动发出相关的报警。此外,对于设备的异常情况以及错误操作也可进行必要的报警。

针对不同的报警级别,可以进行分类,以最快速度查到最紧急报警,并进行确认和处理。还可以进行存档,保存到指定的数据库中,以供将来历史报警数据查询。

对于操作员可以根据级别和安全区设定不同的操作权限,操作员只能在指定的操作安全区内操作,系统可以详细记录操作员的具体操作,操作记录可查询。

系统在运行过程中,除将实时采集的数据按照一定的要求(模拟量定时记录、开关量变化记录)进行数据记录外,还将根据各数据点的实际物理意义自动运算并产生有实际意义的生产记录,并根据这些数据记录自动生成班次报表和日、月、年报表。此外,还可以根据日期、生产批次号等作为索引查询对应的生产记录和设备运行状况,具体报表的数量和格式待详细设计时确认。

目前针对每片组件产品的生产,使用了一份纸版的“生产随工单”进行人工记录;而每片组件产品的生产一般只需要45秒,因此每天会打印大量的纸版“生产随工单”,不便于生产数据的统计和追溯。

系统可以将目前的“生产随工单”调整为电子记录,以节约生产线人员和防止人工差错。针对工艺流程的每一步,记录到系统中的内容大概有:设备编号、原料厂商、原料规格型号、原料批次号、生产检测结果和原因、班组、操作员等信息。

系统可以自动记录工艺流程中设备的启停机,并且计算设备的运行效率。

根据用户输入的维修时间以及统计的设备运行时间以及实时采集的设备功耗等信息,可以实时检测到设备的异常信息,并及时提醒用户对设备进行维修。

系统还可以保存每台设备的维修和保养记录。

在工艺流程的每一步,针对每片组件产品,系统通过现场计算机详细记录生产相关的各种信息,主要包括:

(1)焊接时,焊接机号、电池片厂商、型号规格、电池片颜色等。

(2)排版时,玻璃、EVA、汇流条、背板的厂商和批次号等。

(3)层压前目测和EL检测中不合格产品的具体原因、操作人员、处理结果等。

(4)层压后目测中不合格产品的具体原因、操作人员、处理结果等;以及自动修边需要输入设备的参数。

(5)硅胶固化时间,固化室温度和湿度等。

(6) “IV测试”、“EL终检”中不合格产品的具体原因、操作人员、处理结果等。

追踪与追溯功能可以包括:

(1)根据产品批次号,查询对应的工单、原料信息(厂商、规格型号、批次号)、使用的设备信息、每步操作的操作员、处理结果等。

(2)查询指定生产设备的异常率、指定操作员的操作情况、每类测试各自的合格率等。

(3)根据产品型号,查询同批次的所有产品信息。

(4)根据原料信息(厂商、规格型号、批次号),查询对应的产品批次信息。

(5)根据产品批次号,查询同批原料的所有批次的产品信息。